文◎洪羿漣

國立清華大學工業工程與工程管理學系講座教授簡禎富建議,製造業轉型可參考「藍湖策略」,專注於自家擅長的技能,把藍海碎形化為藍湖,透過客製化、新興資訊科技與自主研發提高市場競爭力。

PowerArena銷售總監洪維謙指出,PowerArena自主研發的BYOAI,可降低人工智慧應用門檻,讓管理者隨處皆可掌握產線數據,即時發現生產效率低落的根本因素,達到生產資訊透明化。

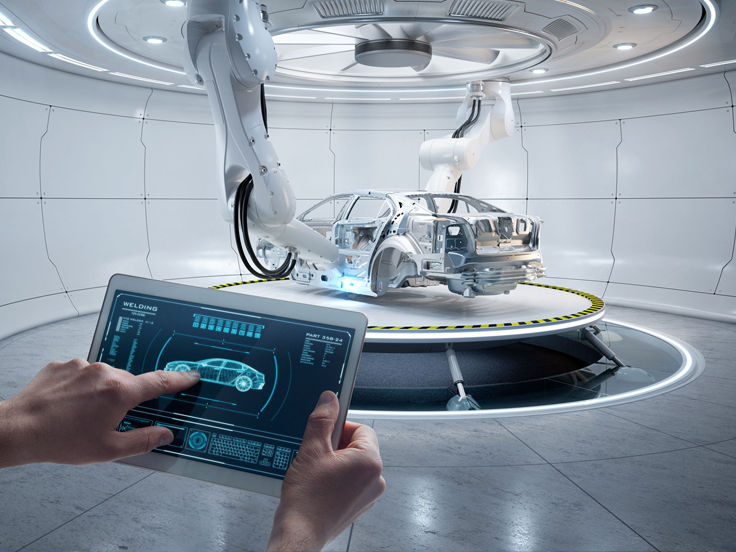

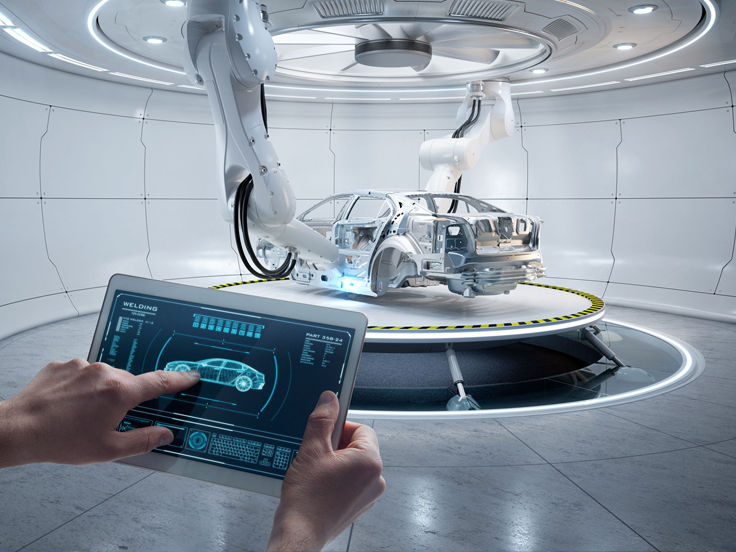

PTC參數科技資深技術經理郭育良指出,以數據中台解決資料穀倉問題,進而開發擴增實境應用場景,讓現場工程師得以協同原廠技術支援,引導學習工廠機械設備零件的拆卸與安裝,展現數位化價值。